Prelevare per produzione, assemblaggio o progetti in configurazioni warehouse avanzate

La modalità di stoccaggio dei componenti di prelievo per i progetti, gli ordini di produzione o di assemblaggio dipende dall'impostazione della warehouse come ubicazione. Per ulteriori informazioni vedi Impostazione di Warehouse Management.

In una configurazione warehouse per il flusso in uscita (prelievo), nella pagina Scheda ubicazione per l'ubicazione, utilizza le impostazioni seguenti:

- Produzione, nel campo Gestione warehouse consumo produzione, seleziona Prelievo warehouse (facoltativo) o Prelievo warehouse (obbligatorio).

- Assemblaggio, nel campo Gestione wahrehouse consumo assemblaggio, seleziona Prelievo warehouse (facoltativo) o Prelievo warehouse (obbligatorio).

- Gestione progetti, nel campo Gestione warehouse consumo progetto, seleziona Prelievo warehouse (facoltativo) o Prelievo warehouse (obbligatorio).

Quando l'ubicazione è impostata in modo da richiedere l'elaborazione dei prelievi warehouse, utilizza i documenti di prelievo warehouse per creare ed elaborare le informazioni di prelievo prima della registrazione dell'utilizzo o del consumo dei componenti.

Puoi creare i documenti di prelievo warehouse da zero. I prelievi fanno parte di un flusso di lavoro in cui una persona che sta elaborando un ordine li crea in modalità push o l'addetto alla warehouse li crea in modalità pull:

- In una modalità push, dove usi l'azione Crea prelievo nella pagina Ordine di produzione, Ordine di assemblaggio, Scheda progetto. Seleziona le righe da prelevare e prepara i prelievi specificando, ad esempio, le collocazioni da cui prelevare, quelle in cui inserire e il numero di unità da gestire. Le collocazioni possono essere predefinite per l'ubicazione o la risorsa warehouse.

- In modalità pull, dove rilasci un Ordine di produzione, Ordine di assemblaggio, Scheda progetto alla warehouse che rende gli articoli disponibili per il prelievo. Quindi, nella pagina Prospetto prelievi, i dipendenti della warehouse possono utilizzare l'azione Prendi documenti warehouse per prendere i prelievi assegnati.

Per prelevare o spostare i componenti per i documenti di origine in modalità pull, è necessario rilasciare il documento di origine per renderlo pronto per il prelievo. Rilasciare i documenti di origine per le operazioni interne nei seguenti modi.

| Documento origine | Metodo di rilascio |

|---|---|

| Ordine di produzione | Modifica lo stato dell'ordine in Rilasciato o crea subito un ordine di produzione rilasciato. |

| Ordine di assemblaggio | Modificare lo stato in Rilasciato. |

| Progetti | Cambia lo stato in Aperto o crea subito un progetto con stato Aperto. |

Produzione

Utilizza i documenti prelievo warehouse per il prelievo dei componenti di produzione nel flusso verso la produzione.

Per un'ubicazione che utilizza le collocazioni per spostare gli articoli nelle collocazioni aperte in produzione, è possibile utilizzare i seguenti metodi:

- Per un'ubicazione che utilizza lo stoccaggio e il prelievo diretti, segui i passaggi nell'articolo Spostare articoli nelle configurazioni warehouse avanzate.

- Per le altre ubicazioni, segui le indicazioni nell'articolo Spostare gli articoli internamente nelle configurazioni della warehouse di base.

Assemblaggio

Utilizza i documenti Prelievo warehouse per spostare i componenti dell'assemblaggio nell'area di assemblaggio.

Business Central supporta tipi di flusso assemblaggio su ordine e assemblaggio per magazzino. Per ulteriori informazioni sull'assemblaggio su ordine nel flusso di warehouse in uscita, vai a Gestione di articoli assemblaggio su ordine nelle spedizioni warehouse.

Gestione di progetti

Utilizza i documenti prelievo warehouse per il prelievo dei componenti di progetto nel flusso verso la gestione progetti.

Nota

Non puoi usare i campi Nr. progetto e Nr. attività di progetto in un ordine di acquisto insieme alle ubicazioni in cui l'interruttore Stoccaggi e prelievi guidati è attivato. È necessario registrare separatamente le entrate e i consumi con il flusso di magazzino completamente gestito.

Controllare se gli articoli sono disponibili per il prelievo

Aumenta l'efficienza del tuo warehouse con informazioni accurate e in tempo reale sui fattori che possono influenzare le quantità disponibili. Ad esempio:

- Livelli di magazzino

- Ubicazioni

- Fasi di lavorazione

- Articoli in quarantena

- Prenotazioni

Puoi accedere a informazioni sulla disponibilità degli articoli dai seguenti documenti di origine:

- Ordini vendita

- Ordini di produzione

- Ordini di assemblaggio

- Commesse

Le informazioni rispettano anche altri fattori che influenzano la disponibilità. Ad esempio, collocazioni dedicate, collocazioni bloccate e articoli non disponibili per il prelievo. Ad esempio, gli articoli potrebbero essere impegnati oppure delle operazioni di stoccaggio o spedizione potrebbero essere in sospeso. La pagina Riepilogo prelievi ti consente di esaminare gli articoli che Business Central non ha incluso nei documenti di prelievo e di intraprendere le azioni necessarie.

Nota

Questa funzionalità richiede l'attivazione dell'interruttore Stoccaggi e prelievi guidati per le posizioni che utilizzi nel processo di prelievo.

Configurare le anteprime

Per ottenere dettagli su cosa viene prelevato e cosa no, attiva l'interruttore Mostra riepilogo (stoccaggi e prelievi guidati) nella pagina di richiesta Whse.- Origine - Crea documento o Whse.- Spediz. - Crea prelievo.

Determinare la quantità che è possibile prelevare

Nelle righe della pagina Crea riepilogo prelievi warehouse il campo Qtà da gestire (base) mostra quali e quanti articoli Business Central ha provato a prelevare. Il Dettaglio informazioni Riepilogo fornisce maggiori dettagli.

Per semplici analisi, la Qtà prelevabile potrebbe fornirti informazioni sufficienti. Il campo mostra quanti articoli sono disponibili. Se la quantità prelevabile è inferiore al previsto, esplora il contenuto della collocazione.

La Qtà prelevabile è la quantità massima che Business Central può prendere in considerazione per il prelievo. Questa quantità è composta da articoli in collocazioni prelevabili. La quantità esclude le quantità presenti in collocazioni bloccate o dedicate oppure gli articoli prelevati nei documenti di prelievo warehouse. Se l'articolo che vuoi prelevare richiede la tracciabilità articolo, i numeri di lotto o di serie bloccati archiviati nelle collocazioni prelevabili sono esclusi dalla quantità prelevabile.

Se la quantità prelevabile differisce dalla quantità nelle collocazioni prelevabili, potrebbe esserci un problema. Esplora il contenuto delle collocazioni per trovare collocazioni o quantità bloccate in documenti attivi.

Il campo Quantità in warehouse mostra la quantità totale che troverai nel warehouse se effettui un conteggio fisico. Da questo campo puoi eseguire il drill-down dei movimenti contabili di warehouse. Se il campo mostra una quantità inferiore alla quantità nel campo Quantità in collocazioni prelevabili, c'è un disallineamento tra le quantità di warehouse e quelle di inventario. In tal caso, utilizza l'azione Calcola rettifica warehouse nella pagina Registrazioni articoli e quindi crea di nuovo il prelievo warehouse.

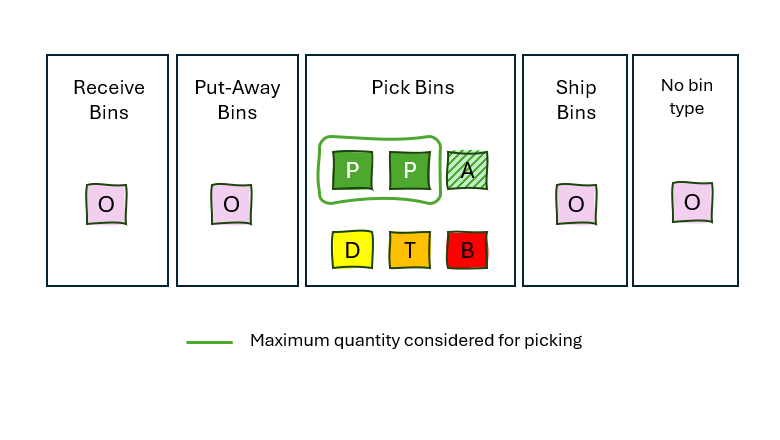

L'immagine seguente illustra la quantità massima presa in considerazione per il prelievo.

Legenda

| Lettera | Descrizione |

|---|---|

| P | Collocazioni con contenuto di tipo Prelievo |

| D | Collocazioni con contenuto di tipo Prelievo contrassegnate come collocazioni dedicate |

| A | Collocazioni con contenuto di tipo Prelievo nei documenti attivi (come altro prelievo) |

| T | Collocazioni con contenuto di tipo Prelievo con articoli con tracciabilità bloccata |

| B | Collocazioni con contenuto di tipo Prelievo con articoli con movimentazione in uscita bloccata |

| O | Altre collocazioni |

Prenotazioni

Se sono presenti impegni per l'articolo da prelevare, il calcolo continua. L'idea è che la domanda impegnata abbia una priorità più alta rispetto a quella non impegnata, il che significa che il prelievo per la domanda non impegnata non dovrebbe impedire il prelievo per la domanda impegnata in seguito.

Per verificare che la quantità possa coprire una domanda, confronta il valore Qtà prelevabile nel Dettaglio informazioni Riepilogo con il valore del campo Qtà. da gestire (base) nelle righe.

Puoi trovare gli impegni nel campo Qtà totale impegnata in warehouse. Le quantità impegnate già prelevate e pronte per la spedizione, l'utilizzo o il consumo non influiscono sulla disponibilità. Il campo Qtà impegnata nei contenitori di prelievo/spedizione mostra questa quantità.

Il campo Qtà disponibile escluso il contenitore di spedizione mostra la quantità disponibile, escluse le quantità per le quali è vero quanto segue:

- Sono già prelevate per le spedizioni.

- Si trovano in numeri di serie o lotti di articoli bloccati.

- Sono in collocazioni bloccate.

- Sono in collocazioni dedicate.

Queste quantità potrebbero essere disponibili, ma è possibile che non tu non sia ancora in grado di prelevarle. Potrebbero trovarsi ancora nelle aree di carico, stoccaggio o controllo qualità. Puoi spostarle nell'area di prelievo elaborando un prospetto di stoccaggio o movimentazione.

La differenza tra la quantità in Qtà disponibile escluso il contenitore di spedizione e la quantità impegnata in warehouse è la quantità disponibile per il prelievo senza incidere sullo stock impegnato.

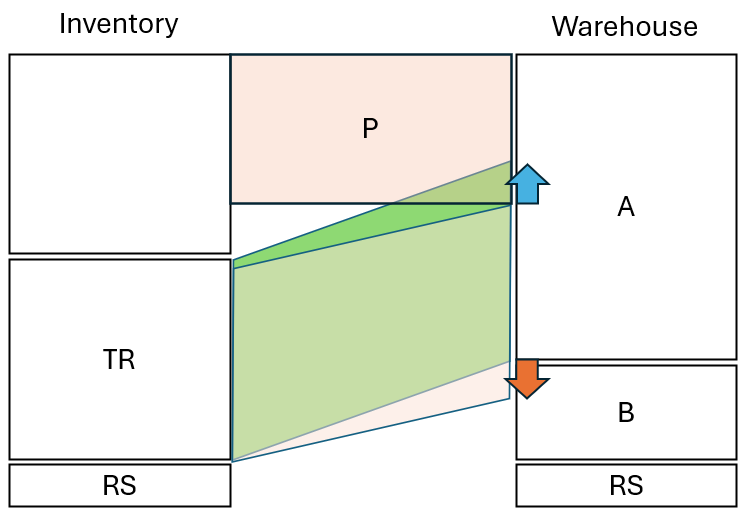

L'immagine seguente illustra l'allocazione della quantità disponibile per la quantità impegnata.

Legenda

| Lettera | Descrizione |

|---|---|

| P | Quantità da prelevare |

| TR | Qtà totale impegnata in warehouse. |

| RS | Le quantità impegnate già prelevate e pronte per la spedizione, l'utilizzo o il consumo |

| A | Qtà disponibile escluso il contenitore di spedizione |

| B | Quantità in collocazioni dedicate o bloccate, lotti di articoli bloccati o numeri di serie |

Sebbene nella warehouse sia disponibile una quantità sufficiente per soddisfare completamente il prelievo, ciò porterà al fatto che la quantità totale impegnata verrà allocata rispetto alle quantità nelle collocazioni dedicate o bloccate, impedendo il prelievo per questa domanda. Poiché la domanda impegnata ha una priorità più alta, Business Central riduce la quantità da prelevare per evitare un impatto negativo, come l'impossibilità di prelevare, sulla domanda impegnata.

Altri dettagli

Se gli articoli richiedono la tracciabilità articolo, puoi anche trovare la quantità in lotti o numeri di serie bloccati, il che comporta le seguenti riduzioni:

- La quantità prelevabile

- La quantità disponibile, esclusa la collocazione spedizione

- La quantità impegnata in warehouse

Se prelevi lo stesso articolo per più documenti o righe di origine, come nel caso in cui si prelevano numeri di serie, vengono visualizzate anche le informazioni sui prelievi per altre righe poiché riducono la quantità prelevabile.

Per creare documenti di prelievo in blocco con i prospetti prelievi

Scegli l'icona

, immetti Prospetto prelievi, quindi scegli il collegamento correlato.

, immetti Prospetto prelievi, quindi scegli il collegamento correlato.Scegliere l'azione Prendi documenti warehouse.

La lista mostra la produzione rilasciata, i progetti e gli ordini di assemblaggio che sono stati inoltrati alla funzione di prelievo. Gli ordini includono quelli per i quali sono già state create istruzioni di prelievo. I documenti contenenti righe di prelievo per le quali il prelievo è stato eseguito e registrato non vengono visualizzati in questa lista.

Seleziona gli ordini per cui vuoi preparare un prelievo.

Nota

Se selezioni un documento che ha già le istruzioni per tutte le sue righe, Business Central ti informa che non c'è niente da gestire. Per combinare le istruzioni di prelievo warehouse già create in un'unica istruzione di prelievo, elimina prima i singoli prelievi warehouse.

Compilare il campo Metodo di Sort per ordinare le righe nel modo desiderato.

Nota

Il modo in cui le righe vengono ordinate nel prospetto non si applica automaticamente all'istruzione di prelievo. Tuttavia, sono disponibili gli stessi strumenti di ordinamento, insieme alla valutazione collocazione. È possibile ricreare facilmente l'ordine delle righe pianificate nel prospetto quando si creano le istruzioni di prelievo o ordinandole nelle istruzioni di prelievo.

Compilare il campo Qtà da gestire. Scegliere l'azione Autocompil. qtà da gestire oppure compilare i campi manualmente.

La pagina mostra le quantità disponibili nelle collocazioni cross-dock, utili per pianificare le assegnazioni del lavoro in situazioni di cross-dock. Business Central proporrà sempre prima un prelievo da una collocazione cross-dock.

Le righe possono essere modificate manualmente, se necessario. È inoltre possibile eliminare alcune righe per creare un prelievo più efficiente. Se ad esempio vi sono più righe con articoli nelle collocazioni di cross-dock, puoi creare un prelievo per tutte le righe. Gli articoli sottoposti a cross-dock vengono prelevati con gli altri articoli nel documento di origine e nelle collocazioni di cross-dock è disponibile una maggiore quantità di spazio per ulteriori articoli in entrata.

Nota

Le righe vengono eliminate solo da questo prospetto e non dalla lista di selezione dei prelievi.

Scegliere l'azione Crea prelievo. Si apre la pagina Crea prelievo, dove puoi aggiungere ulteriori informazioni sul prelievo.

Specifica in che modo combinare le righe di prelievo nei documenti di prelievo selezionando una delle opzioni seguenti.

Opzione Descrizione Per documento whse. Documento Crea documenti di prelievo distinti per le righe del prospetto con lo stesso documento warehouse di origine. Per cliente/forn./ubicazione Crea documenti di prelievo separati per ogni cliente (progetto) Per articolo Crea documenti di prelievo separati per ogni articolo nel prospetto prelievi. Per Da zona Crea documenti di prelievo separati per ogni zona da cui vengono prelevati articoli. Per collocazione Crea documenti di prelievo separati per ogni collocazione da cui vengono prelevati articoli. Per scadenza Crea documenti di prelievo separati per i documenti di origine che hanno la stessa data di scadenza. Utilizza le opzioni seguenti per specificare in che modo vengono creati i documenti di prelievo.

Opzione Descrizione Nr. max. di righe di prelievo Crea documenti di prelievo con un numero di righe in ogni documento non superiore a quello specificato. Nr. max. di doc. origine prelievo Crea documenti di prelievo che si riferiscono al numero di documenti origine specificato. ID utente assegnato Crea documenti di prelievo solo per le righe del prospetto assegnate all'impiegato warehouse selezionato. Metodo di ordinamento per righe di prelievo Scegli una delle opzioni disponibili per ordinare le righe nel documento di prelievo creato. Impostare filtro breakbulk Nasconde le righe prelievo di breakbulk intermedie quando un'unità di misura più grande viene convertita in un'unità di misura più piccola e prelevata. Qtà da gestire non compilata Lascia il campo Qtà. da gestire vuoto nelle righe di prelievo create. Stampa prelievo Stampa i documenti di prelievo al momento della creazione. È inoltre possibile stampare dai documenti di prelievo creati. Scegli il pulsante OK.

Per prelevare articoli per un ordine di produzione, un ordine di assemblaggio, un progetto

Scegli l'icona

, immetti Prelievi, quindi scegli il collegamento correlato.

, immetti Prelievi, quindi scegli il collegamento correlato.Se è necessario utilizzare un determinato prelievo, seleziona il prelievo dalla lista oppure filtra la lista per individuare i prelievi assegnati a te. Aprire la scheda prelievo.

Se il campo ID utente assegnato è vuoto, immetti il tuo ID per identificarti, se necessario.

Preleva gli articoli.

Se la warehouse prevede l'utilizzo di collocazioni, vengono utilizzate le collocazioni predefinite degli articoli per suggerire la posizione da cui prelevare gli articoli. Le istruzioni contengono almeno due righe distinte, una per ogni azione Prendere e Mettere.

Le aree operative come le officine di produzione potrebbero avere una collocazione predefinita per i componenti di cui hanno bisogno. In tal caso, il codice collocazione predefinito viene aggiunto al documento di prelievo warehouse per indicare dove inserire gli articoli. Per ulteriori informazioni, vedi i suggerimenti per i campi Cod. coll. art. per produzione, Cod. coll. art. per assembl. e A progetto - Codice collocazione.

Se la warehouse prevede l'utilizzo di stoccaggi e prelievi guidati, viene utilizzata la valutazione collocazione per calcolare le migliori collocazioni da cui effettuare il prelievo. Tali collocazioni vengono quindi suggerite nelle righe prelievo. Le istruzioni contengono almeno due righe distinte, una per ogni azione Prendere e Mettere.

- La prima riga, in cui il campo Tipo azione è impostato su Prendere, indica l'ubicazione degli articoli nell'area di prelievo. Se si spedisce un numero elevato di articoli in una riga di spedizione, potrebbe essere necessario prelevare gli articoli in diverse collocazioni, pertanto è presente una riga Prendere per ogni collocazione.

- Nelle righe successive, in cui il campo Tipo azione è impostato su Mettere, viene indicata la posizione in cui inserire gli articoli nella warehouse. Non è possibile modificare la zona e la collocazione in questa riga.

Nota

Se è necessario prelevare o inserire gli articoli relativi a una riga in più collocazioni, ad esempio perché la collocazione designata è piena, utilizza l'azione Dividi riga della Scheda dettaglio Righe. L'azione crea una riga per la quantità rimanente da gestire.

Puoi ordinare le righe di prelievo in base a diversi criteri, ad esempio per articolo, numero di scaffale o data di scadenza. L'ordinamento può aiutare a ottimizzare il processo di stoccaggio, ad esempio:

- Se le righe Prendere e Mettere per ciascuna riga di spedizione non sono consecutive, è possibile ordinarle selezionando Articolo nel campo Metodo ordinamento.

- Se le valutazioni collocazione riflettono il layout fisico della warehouse, utilizza il metodo di ordinamento Valutazione collocazione per organizzare la gestione delle ubicazioni della collocazione.

Nota

Le righe sono ordinate in ordine crescente in base ai criteri selezionati. Se ordini per documento, l'ordinamento viene eseguito prima per tipo di documento in base al campo Documento origine attività warehouse. Se ordini per spedizione, l'ordinamento viene eseguito prima per tipo di destinazione in base al campo Tipo di destinazione warehouse.

Dopo avere prelevato e posizionato gli articoli nell'area di produzione, assemblaggio o progetto o nella collocazione, scegli l'azione Registra prelievo.

È ora possibile portare gli articoli nella rispettiva area e registrare l'utilizzo o il consumo dei componenti prelevati contabilizzando le registrazioni consumi, l'ordine di assemblaggio o la registrazione progetti. Per ulteriori informazioni, vedi i seguenti articoli:

Consuntivazione dei componenti di produzione in una configurazione warehouse avanzata

I metodi di consuntivazione influiscono sul flusso dei componenti in produzione. Per ulteriori informazioni vedi Eseguire la consuntivazione dei componenti in base all'output dell'operazione. A seconda del metodo di consuntivazione selezionato, è possibile prelevare i componenti per la produzione nei seguenti modi:

- Utilizza un documento Prelievo warehouse per registrare il prelievo per gli articoli che utilizzano il metodo di consuntivazione Manuale. Devi registrare il consumo separatamente. Per ulteriori informazioni vedi Registrare il consumo produzione tramite processo batch.

- Utilizza un documento Prelievo warehouse per registrare il prelievo per gli articoli che utilizzano il metodo di consuntivazione Prelievo + Avanti, Prelievo + Indietro. Il consumo dei componenti avviene automaticamente quando modifichi lo stato dell'ordine di produzione oppure avvii o termini un'operazione. Tutti i componenti obbligatori devono essere disponibili. In caso contrario, la registrazione del consumo della consuntivazione viene interrotta per tale componente.

- Utilizza un documento Movimento warehouse senza riferimento a un documento di origine o altri modi per registrare il movimento di componenti che utilizzano il metodo di consuntivazione Avanti o Indietro. I componenti vengono automaticamente consumati quando modifichi lo stato dell'ordine di produzione oppure avvii o termini un'operazione. Tutti i componenti obbligatori devono essere disponibili. In caso contrario, la registrazione del consumo della consuntivazione viene interrotta per tale componente. Per ulteriori informazioni vedi Spostare articoli.

Esempio

Esiste un ordine di produzione per 15 PZ dell'articolo SP-SCM1004. Alcuni articoli nella lista dei componenti devono essere sottoposti manualmente a consuntivazione nelle registrazioni consumi. Altri articoli possono essere prelevati e sottoposti a consuntivazione automaticamente utilizzando il metodo di consuntivazione Preleva + Indietro.

I seguenti passaggi descrivono le azioni eseguite da utenti differenti e la risposta correlata:

Il supervisore di produzione rilascia l'ordine di produzione. Gli articoli con il metodo di consuntivazione in Avanti e privi di un collegamento ciclo-distinta base vengono dedotti dalla collocazione produzione aperta.

Il supervisore di produzione fa clic sull'azione Crea prelievo warehouse nell'ordine di produzione. Un documento di prelievo warehouse viene creato per il prelievo degli articoli con i metodi di flushing Manuale, Prelievo + Indietro e Prelievo + Avanti. Questi articoli si trovano nella collocazione articoli per produzione.

Il responsabile di warehouse assegna i prelievi a un dipendente warehouse.

Il dipendente warehouse seleziona gli articoli dalle collocazioni appropriate e li inserisce nella collocazione articoli per produzione o nella collocazione specificata nel prelievo warehouse. La collocazione potrebbe essere una collocazione centro di lavoro o area di produzione.

Il dipendente warehouse registra il prelievo. La quantità viene trasferita dalla collocazione di prelievo nella collocazione di consumo. Il campo Qtà prelevata nell'elenco dei componenti per tutti gli articoli selezionati viene aggiornato.

Nota

Solo la quantità prelevata può essere utilizzata.

L'operatore di macchina informa il responsabile di produzione che gli articoli finali sono terminati.

Il supervisore di produzione utilizza le registrazioni di produzione o di consumo per registrare il consumo di articoli componenti che utilizzano il metodo di consuntivazione Manuale.

Il supervisore di produzione utilizza le registrazioni output o le registrazioni di produzione per registrare l'output. La quantità di articoli componenti che utilizzano i metodi di consuntivazione Prelievo + Avanti o Prelievo + Indietro con collegamenti di ciclo viene detratta dalla collocazione articoli per produzione.

Il responsabile di produzione cambia lo stato dell'ordine di produzione in Completato. La quantità di articoli componenti che utilizzano il metodo di consuntivazione Indietro viene dedotta dalla collocazione produzione aperta e la quantità di articoli componente che utilizzano il metodo di consuntivazione Prelievo + Indietro senza collegamento di ciclo, viene dedotta dalla collocazione articoli per produzione.

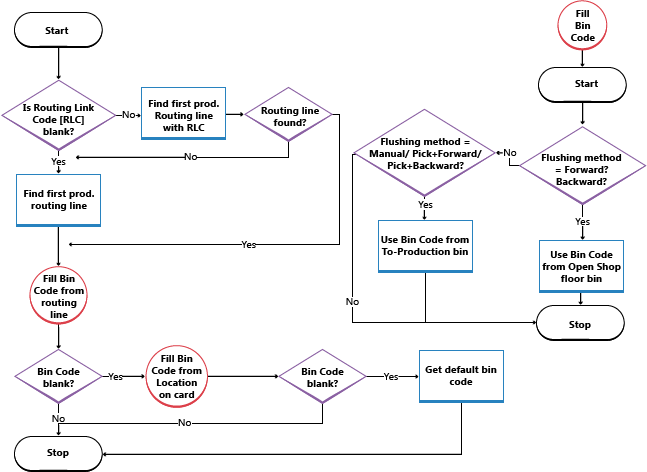

Nell'illustrazione seguente viene mostrato quando il campo Cod. collocazione nell'elenco di componenti viene compilato in base all'ubicazione o all'impostazione area di produzione/centro di lavoro.

Componenti di produzione Prod. su ordine in una configurazione warehouse avanzata

Negli scenari in cui un articolo prodotto è costituito da materie prime e articoli semilavorati con il criterio di produzione impostato su Prod. su ordine, il prelievo in warehouse per tali componenti semilavorati viene aggiunto allo stesso ordine di produzione con il campo Cod. livello pianificazione compilato. Si prevede che gli articoli semilavorati siano immediatamente disponibili per il consumo e non richiedano il prelievo, pertanto non sono inclusi nel documento di prelievo in warehouse. I prelievi in warehouse creati includono solo le materie prime per gli articoli prodotti e per gli articoli semilavorati.

Tuttavia, se gli articoli semilavorati sono disponibili in magazzino, il sistema di pianificazione suggerisce di consumarli invece di produrre l'intera quantità. Ad esempio, un articolo prodotto richiede cinque componenti semilavorati, ma tre sono già disponibili in magazzino. In questo caso, nei componenti dell'ordine di produzione vengono elencati cinque articoli semilavorati, ma solo due vengono prodotti nello stesso ordine di produzione come riga ordine di produzione separata. Tale impostazione non è compatibile con i prelievi in warehouse e, a seconda della frequenza, per tali articoli semilavorati devi impostare il criterio di produzione Prod. per Magazzino o suddividere manualmente la riga componente dell'ordine di produzione quando devi prelevare gli articoli semilavorati prodotti in precedenza.

Vedere anche

- Gestire i costi del magazzino

- Impostazione Warehouse Management

- Gestione assemblaggio

- Panoramica della gestione warehouse

- Utilizzare Business Central

I moduli di e-learning gratuiti per Business Central sono disponibili qui